A gyógyszeriparban a szelepválasztás közvetlenül befolyásolja a gyógyszergyártás minőségét, hatékonyságát és biztonságát. Egyedi kialakításuknak és teljesítményjellemzőiknek köszönhetően a membránszelepek a gyógyszerészeti folyamatok nélkülözhetetlen részévé váltak. Más típusokhoz, például gömbszelepekhez, golyósszelepekhez és pillangószelepekhez képest a gyógyszerészeti membránszelepek jelentős előnyöket kínálnak a tisztaság, a tömítés, a korrózióállóság és a könnyű karbantartás terén. Ez a cikk több dimenzióból elemzi a gyógyszerészeti membránszelepek alapvető versenyképességét.

1. Kiváló tömítési teljesítmény: nulla szivárgás és szennyeződésmentes működés

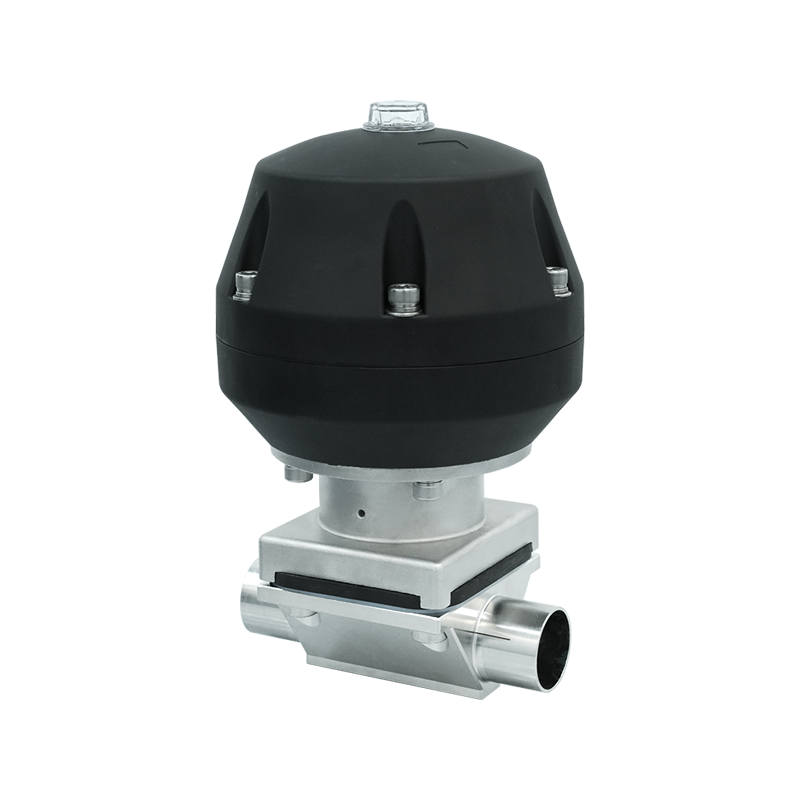

A gyógyszeripar rendkívül magas követelményeket támaszt a szeleptömítéssel szemben, mivel bármilyen szivárgás keresztszennyeződéshez vagy a termékminőség romlásához vezethet. A membránszelepek fizikai szigetelést biztosítanak a rugalmas membrán és a szelepülék közötti szoros illeszkedés révén, teljes mértékben megakadályozva a technológiai közeg és a külső alkatrészek, például a szelepszár és az aktuátor közötti érintkezést, ezáltal kiküszöbölve a szivárgás kockázatát a forrásnál.

Tömítés nélküli kialakítás: A hagyományos szelepek, például a gömbszelepek, a tömítésre támaszkodnak, ami idővel elhasználódik és szivárgást okoz. A membránszelepek viszont nem igényelnek tömítést, mivel a membrán maga viseli a közeg nyomását, ami nagyobb tömítési megbízhatóságot kínál.

Hasadékmentes szerkezet: A belső áramlási útja membránszelepek sima és résmentes, minimálisra csökkenti a hordozó visszatartásának kockázatát, és megfelel az aszeptikus gyártás GMP követelményeinek. Ezzel szemben a golyóscsapok és a pillangószelepek tartalmazhatnak belső hézagokat, amelyek szennyező forrásokká válhatnak.

Magas hőmérsékletű, nagynyomású tömítés: A SIP (Sterilization-in-Place) eljárások során a membránszelepek 121°C feletti gőzhőmérsékletnek vannak kitéve. Az olyan anyagok, mint az FKM és a PTFE, ilyen körülmények között megtartják rugalmasságukat, biztosítva a stabil tömítési teljesítményt.

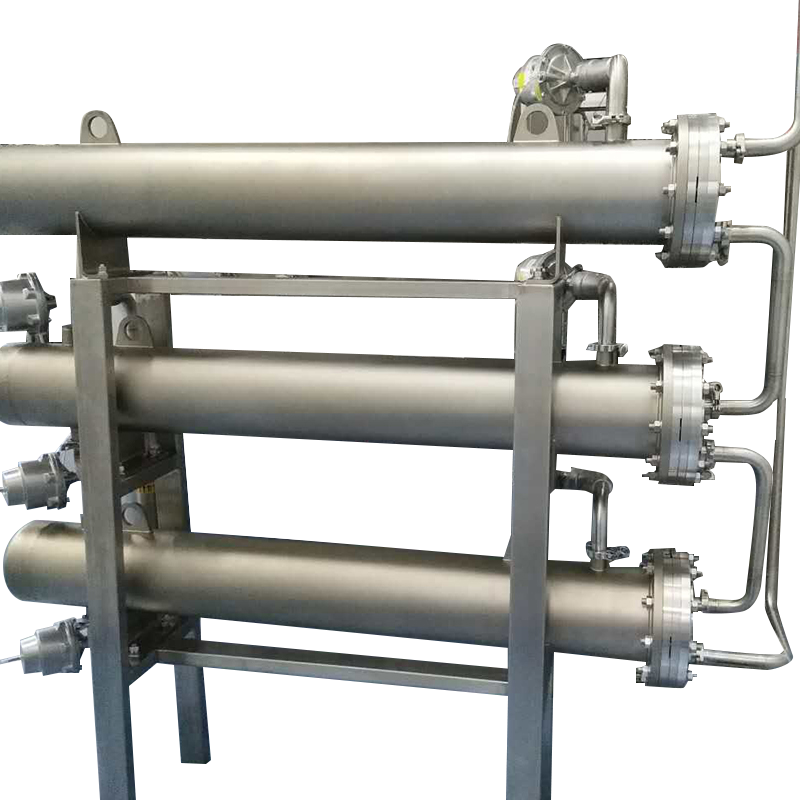

2. Kiváló korrózióállóság: Vegyi anyagok széles skálájával kompatibilis

A gyógyszerészeti eljárások gyakran tartalmaznak erős savakat, lúgokat és szerves oldószereket. A szelepanyagok korrózióállósága közvetlenül befolyásolja élettartamukat. A membránszelepek lehetővé teszik a test és a membrán anyagok célzott kiválasztását:

Szeleptest anyagai: A gyakori opciók közé tartozik a 316 literes rozsdamentes acél és az ultratiszta műanyagok (pl. PFA, PVDF). A rozsdamentes acél magas korrózióállóságot és sima felületet biztosít, míg a műanyagok erősen korrozív közegekhez alkalmasak.

A membrán anyagai:

Gumitípusok (pl. EPDM, NBR): Alkalmas nem korrozív hordozókhoz és költséghatékony.

FKM: Ellenáll a magas hőmérsékletnek és az agresszív vegyszereknek, ideális a CIP/SIP folyamatokhoz.

PTFE: Kémiailag rendkívül inert, ideális ultratiszta gyógyszerekhez és agresszív közegekhez.

Összehasonlításképpen, a gömb- vagy golyósszelepek fémszelep-alkatrészei érzékenyebbek a korrózióra zord környezetben, ami a tömítés meghibásodásához vagy szennyeződéshez vezethet.

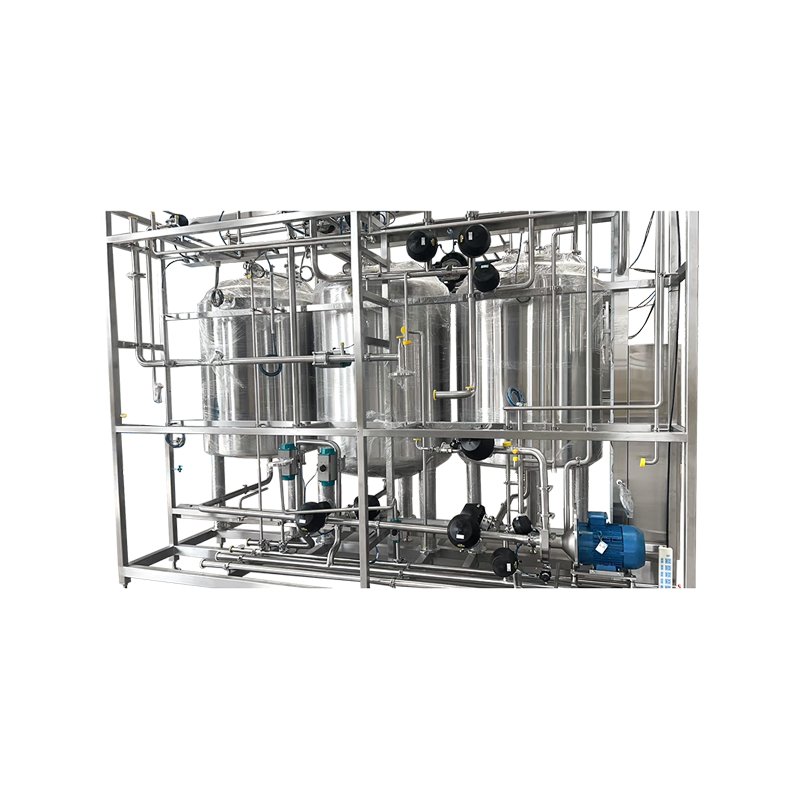

3. Egyszerű tisztítás és karbantartás: Az állásidő minimalizálása

A gyógyszerészeti berendezések gyakori tisztítást és sterilizálást igényelnek. Ezért elengedhetetlen a szelepek tisztíthatósága. A membránszelepek számos tervezési előnnyel rendelkeznek:

Moduláris felépítés: A membrán egy kopó alkatrész, amely a teljes szelep szétszerelése nélkül cserélhető. A motorháztető eltávolítása elegendő, jelentősen csökkenti a karbantartási időt.

Önleeresztő kialakítás: Vízszintes beszerelés esetén a membránszelepek úgy tervezhetők, hogy a közeget teljesen leeresszék, elkerülve a maradványok felhalmozódását.

Hasadékmentes felület: A szelep belső felülete Ra ≤ 0,8 μm-re polírozott, sima és horonymentes, megkönnyítve a hatékony CIP és SIP eljárásokat.

Ezzel szemben a menetes csatlakozású vagy összetett áramlási útvonalú gömbszelepeket nehezebb lehet alaposan megtisztítani, ami növeli a keresztszennyeződés kockázatát.

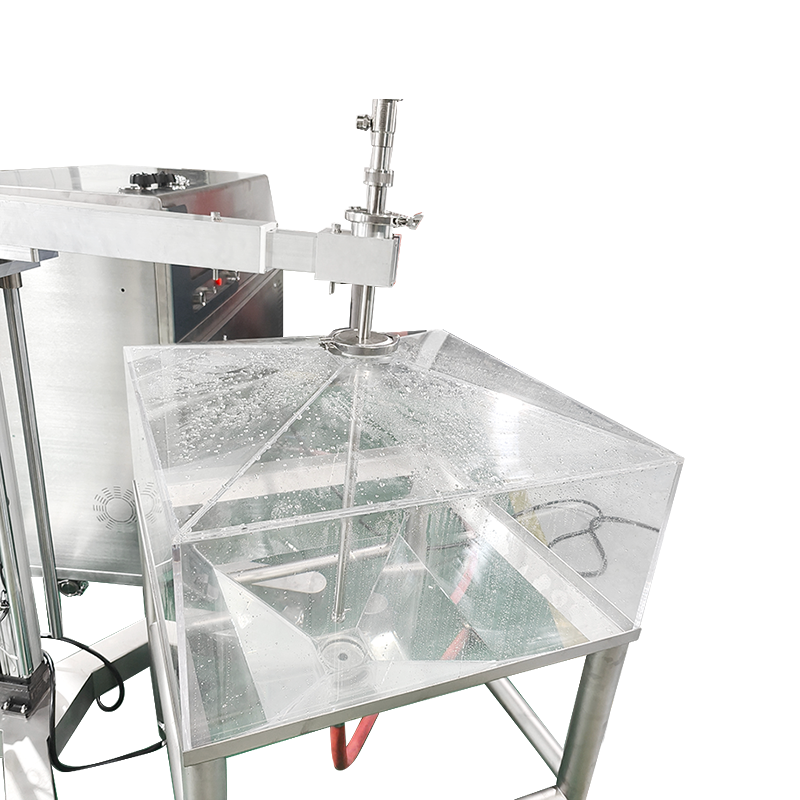

4. Alkalmazhatóság nagy viszkozitású és szemcsés közeghez

A gyógyszerészeti eljárások gyakran viszkózus folyadékokat (például szirupokat, szuszpenziókat) vagy részecskéket tartalmazó tápközeget (például sejttenyészeteket) tartalmaznak. A hagyományos szelepek ezekben az alkalmazásokban hajlamosak eltömődésre vagy kopásra. A membránszelepek ebben a tekintetben kiválóak:

Rugalmas membrán deformáció: Alkalmazkodhat a közegben lévő részecskékhez, megakadályozva az elakadást vagy a kopást.

Alacsony nyíróerő kialakítása: Az áramlási út minimálisra csökkenti a nyíróerőket, így alkalmas nyírásra érzékeny közegekhez, például biológiai anyagokhoz.

Ezzel szemben a golyós- vagy pillangószelepek merev tömítőszerkezetei hajlamosak a kopásra a részecskékkel teli közeg kezelésekor, ami a tömítés leromlásához vezet.

5. A szabályozási és tanúsítási követelményeknek való megfelelés

Szigorú megfelelés szükséges a gyógyszerészeti szelepeknél. A membránszelepek általában megfelelnek a következő szabványoknak:

FDA-tanúsítvány: Biztosítja, hogy az anyagok nem mérgezőek és kimosódásmentesek, alkalmasak közvetlen gyógyszerrel való érintkezésre.

3-A tanúsítvány: Megfelel az élelmiszer-minőségű higiéniai szabványoknak, amelyek az API vagy a készítménygyártásban alkalmazhatók.

EHEDG tanúsítvány: Megfelel a higiéniai berendezések tervezésére vonatkozó európai szabványoknak, a tisztíthatóságra és az aszeptikus feldolgozásra összpontosítva.

Más szeleptípusok, például a gömbszelepek, szerkezeti vagy anyagi korlátok miatt nehézségekbe ütközhetnek, hogy egyszerre több tanúsítványnak is megfeleljenek.

6. Költséghatékonyság és hosszú távú megbízhatóság

Bár a membránszelepek kezdeti beszerzési költsége magasabb lehet, mint a hagyományos szelepeké, hosszú távú előnyeik jelentősek:

Csökkentett karbantartási költségek: A membrán könnyen cserélhető a teljes szelep eltávolítása nélkül, minimalizálva a gyártási leállást.

A berendezés meghosszabbított élettartama: A korrózióálló anyagok és az optimalizált kialakítás csökkenti a szelepek meghibásodásának arányát és az általános működési költségeket.

Jobb termékminőség: Zéró szivárgás és szennyeződésmentes működés biztosítja az egyenletes tételminőséget, csökkentve a minőséggel kapcsolatos kockázatokat.