A gyógyszeriparban a szelepek tömítési teljesítménye az egyik alapvető elem, amely biztosítja a gyógyszerminőséget és a gyártás biztonságát. Közülük a membránszelepeket széles körben használják egyedi szerkezeti kialakításuk miatt, különösen a nagy tisztaságú közegszállításban, az aszeptikus folyamatáramlásban és a korrozív vegyszerek szabályozásában. Tehát hogyan érhető el a gyógyszerészeti membránszelep tömítési teljesítménye? Ez a cikk a témát elemzi a szerkezeti elvek, az anyagválasztás, a tömítési mechanizmusok és az ipari alkalmazások szemszögéből.

1. Core szerkezete a Membránszelep : A membrán gát funkciója

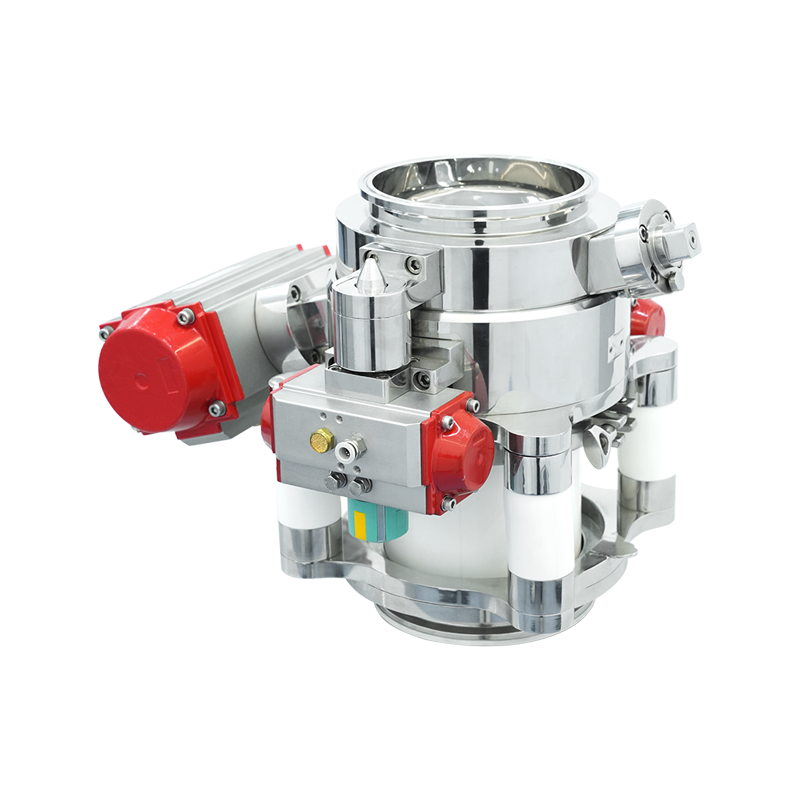

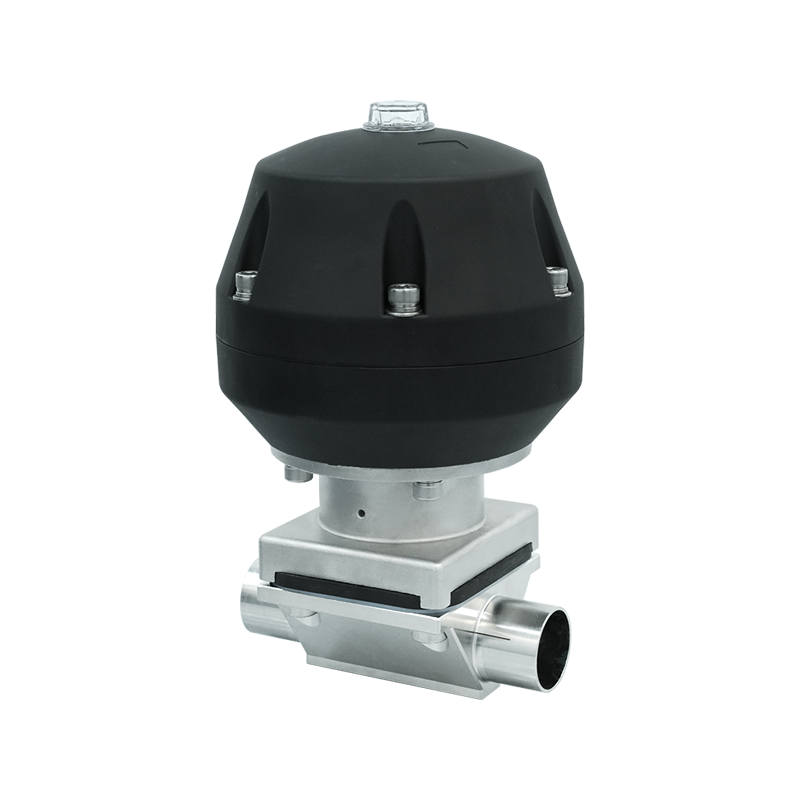

A membránszelep tömítési teljesítményének kulcsa a membránban rejlik, amely kritikus alkatrész, amely jellemzően rugalmas anyagokból, például gumiból, politetrafluor-etilénből (PTFE) vagy fluorelasztomerekből készül. A szeleptest belsejében elhelyezett membrán fel-le mozog a szelepszáron keresztül a szelep nyitásához vagy zárásához.

Működési elv: Amikor a szelepszár lefelé mozog, a membrán szorosan a szelepülékhez nyomódik, fizikai akadályt képezve, amely teljesen elszigeteli a közeget a szelepszártól és a működtető szerkezettől. A szelepszár felemelésekor a membrán elválik a szelepüléktől, lehetővé téve a közeg átáramlását a szeleptesten.

Tömítési előny: A membrán rugalmas alakváltozása lehetővé teszi, hogy alkalmazkodjon a szelepülék felületéhez. Még akkor is, ha a szelepüléken vannak kisebb egyenetlenségek, a membrán deformáció révén kitöltheti a hézagokat, így biztosítva a hatékony tömítést.

2. Anyagválasztás: A korrózióállóság és a kémiai stabilitás kettős védelme

A gyógyszeripar szigorú követelményeket támaszt az anyagtisztaság, a korrózióállóság és a kémiai tehetetlenség tekintetében. A membránszelepek tömítési teljesítményét közvetlenül befolyásolja az anyagválasztás.

Membrán anyagai:

Gumitípusok (pl. NBR, EPDM): Alkalmas nem korrozív közegekhez, jó rugalmasságot és tömítési teljesítményt kínál.

Fluoroelasztomerek (FKM): Ellenállnak a magas hőmérsékletnek, erős savaknak és lúgoknak, így alkalmasak CIP (helyi tisztítás) és SIP (helyben történő sterilizálás) környezetre.

PTFE: Kémiailag rendkívül inert és szinte minden közeggel kompatibilis, ideális nagy tisztaságú gyógyszerekhez és agresszív vegyi anyagokhoz.

Szeleptest anyagai:

A rozsdamentes acélt (például a 316L-t) gyakran használják gyógyszerészeti membránszeleptestekhez, köszönhetően a korrózióállóságnak, a könnyű tisztíthatóságnak és a GMP (Good Manufacturing Practice) szabványoknak megfelelő felületkezelésnek.

Bizonyos speciális alkalmazásokhoz a szeleptestek PTFE-ből vagy ultratiszta műanyagból, például PFA-ból vagy PVDF-ből készülhetnek a kémiai kompatibilitás javítása érdekében.

3. Tömítési mechanizmus: Többrétegű kialakítás a szivárgásmentesség érdekében

A gyógyszerészeti membránszelepek tömítési teljesítményét az integrált többszintű kialakítás biztosítja, nem pedig egyetlen tényező.

Elsődleges tömítés a membrán és a szelepülés között:

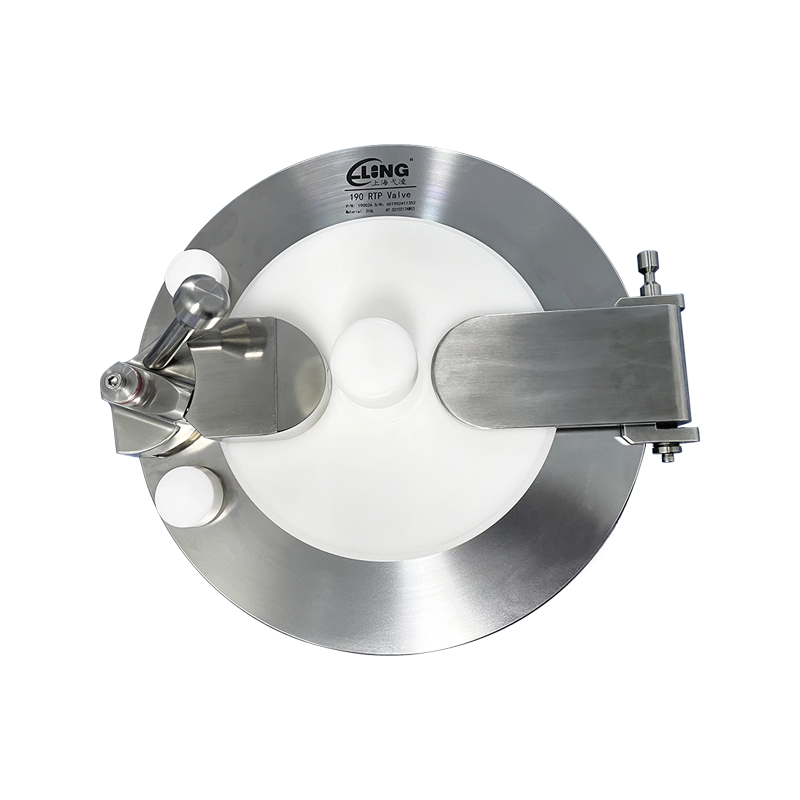

A membrán rugalmassága lehetővé teszi, hogy szorosan illeszkedjen a szelepülékhez, kialakítva az első tömítőréteget. A szelepülék tipikusan finoman megmunkált, nagyon alacsony felületi érdesség mellett (pl. Ra ≤ 0,8 μm), hogy csökkentse a szivárgás kockázatát.

Másodlagos tömítés a membrán és a szelepház között:

A membrán és a szeleptest között egy másodlagos tömítés jön létre mechanikus összenyomással vagy hegesztéssel, megakadályozva a közeg szivárgását a membrán széleiből.

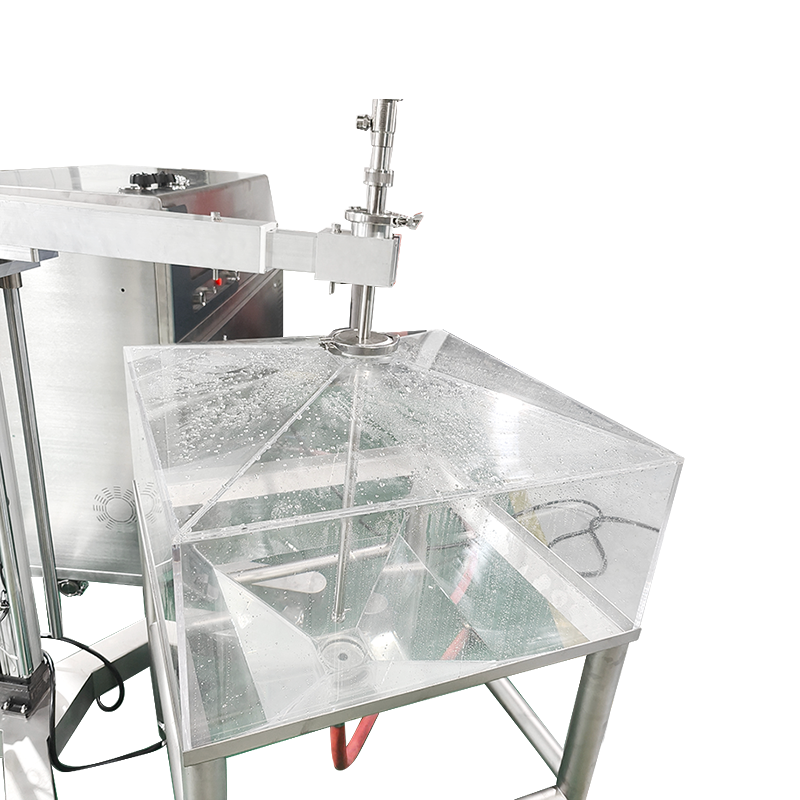

Holt tér nélküli tervezés:

A hagyományos membránszelepek kis hézagokkal rendelkezhetnek, ahol a membrán csatlakozik az aktuátorhoz, potenciálisan megtartva a közeget ("holt térnek" nevezik). A modern gyógyszerészeti membránszelepek minimalizálják vagy megszüntetik a holtteret olyan tervezési optimalizálások révén, mint például az integrált szeleptestek és a közvetlen membrán-szár csatlakozások, hogy megfeleljenek az aszeptikus gyártási szabványoknak.

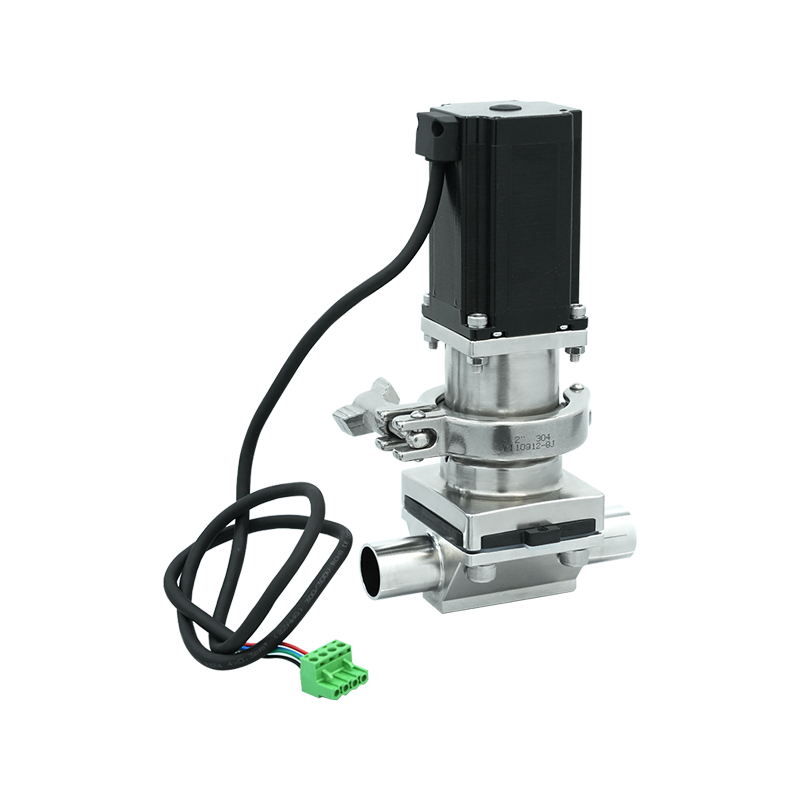

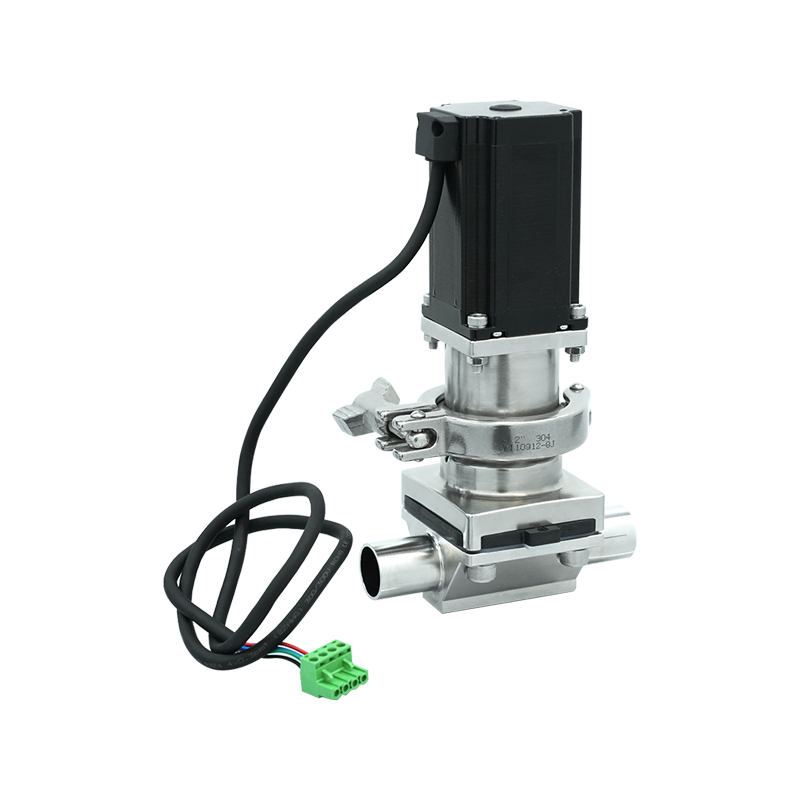

Működtetővel segített tömítés:

A pneumatikus vagy elektromos működtetők pontosan szabályozzák a szelepszár mozgását, biztosítva a membrán stabil pozícionálását nyitás és zárás közben. Ez megakadályozza a túlnyomásból vagy kilazulásból eredő tömítési hibákat.

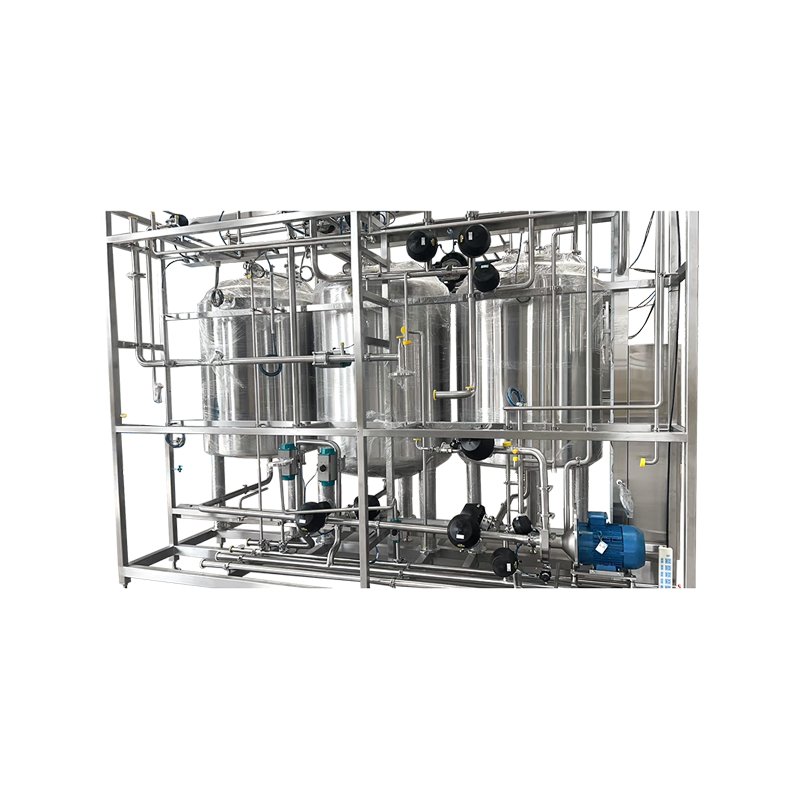

4. Tömítési kihívások és megoldások ipari alkalmazásokban

A gyógyszerészeti eljárások szigorú követelményeket támasztanak a membránszelepek tömítési teljesítményével szemben. A tényleges alkalmazások során a következő kihívásokkal kell foglalkozni:

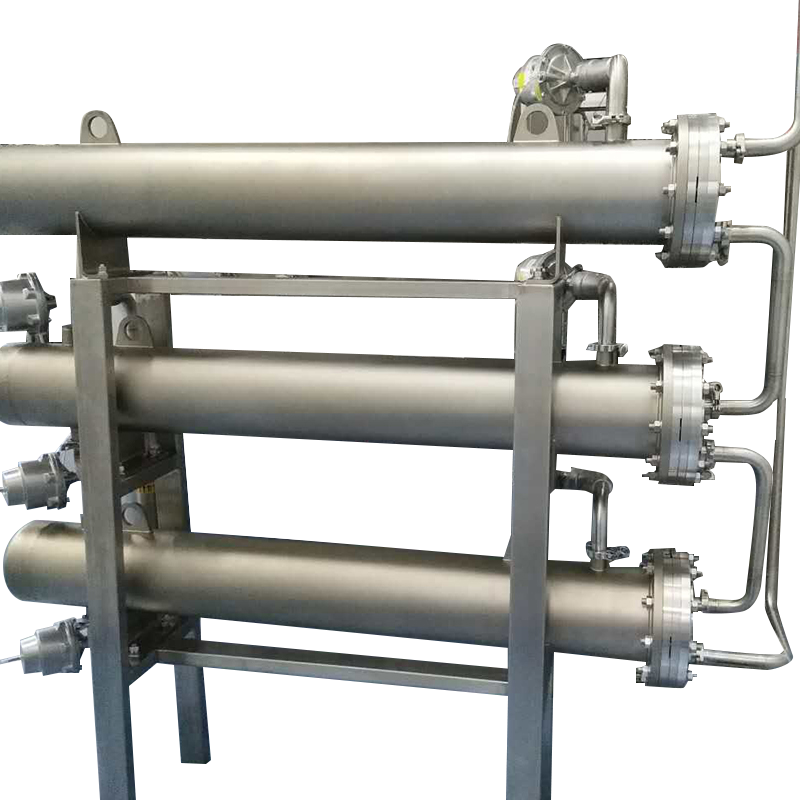

Tömítési stabilitás magas hőmérsékleten és nagy nyomású környezetben:

A SIP folyamatok során a szelepek 121°C feletti hőmérsékletű és nagy nyomású gőz hatásának vannak kitéve. A membrán anyagoknak ellenállniuk kell a magas hőmérsékletnek, és a szeleptest és a membrán hőtágulási együtthatóinak kompatibilisnek kell lenniük, hogy elkerüljék a hőterhelés miatti tömítési hibákat.

Hosszú távú ellenállás az agresszív médiával szemben:

Egyes gyógyszerészeti eljárások erős savakat, bázisokat vagy szerves oldószereket tartalmaznak. A korrózióálló membránanyagok, például a PTFE vagy a fluorelasztomerek kiválasztása, valamint az optimalizált felületkezelés (pl. elektropolírozás) csökkentheti a kémiai eróziót.

A tömítés hosszú élettartama gyakori használat mellett:

A gyógyszergyártás során a szelepek gyakori működtetése a membrán kifáradásához vezethet. A membrán vastagságának, keménységének és szerkezeti kialakításának (például megerősített bordák) optimalizálása meghosszabbíthatja az élettartamot.

5. Jövőbeli trendek: Intelligens technológia és anyaginnováció a tömítési teljesítmény javítása érdekében

Mivel a gyógyszeripar nagyobb hatékonyságot és tisztaságot követel meg, a membránszelepek tömítési teljesítménye folyamatosan fejlődik.

Intelligens megfigyelési technológiák:

Az integrált nyomásérzékelők vagy szivárgásérzékelő eszközök lehetővé teszik a szeleptömítés állapotának valós idejű nyomon követését, és korai figyelmeztetést biztosítanak a lehetséges hibákra.

Új tömítőanyagok:

A nagy rugalmasságot, hőállóságot és kémiai stabilitást egyesítő fejlett kompozit anyagok fejlesztése tovább javítja a membrántömítési teljesítményt és a tartósságot.

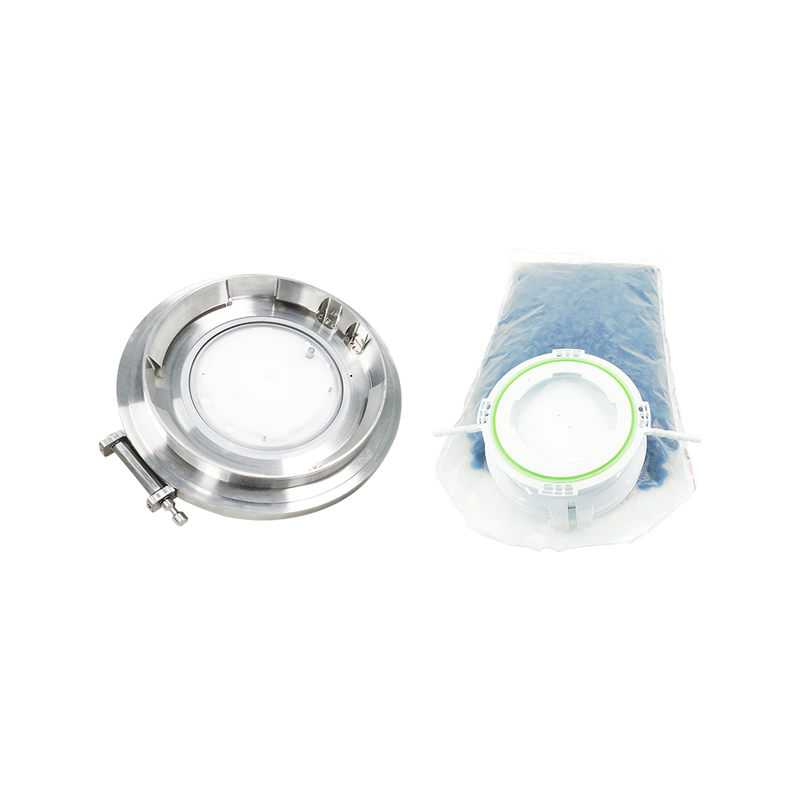

Moduláris kialakítás:

A moduláris felépítés lehetővé teszi a membrán gyors cseréjét, csökkentve az állásidőt, miközben a csere után is egyenletes tömítési teljesítményt biztosít.