A gyógyszeripar a világ egyik legszigorúbb szabályozási környezete alatt működik. A gyógyszereket, vakcinákat és egyéb gyógyszerkészítményeket olyan létesítményekben kell előállítani, amelyek betartják a helyes gyártási gyakorlatot (GMP). A GMP számos követelménye közül az egyik legkritikusabb a tisztítás és a szennyeződés ellenőrzése. A szermaradványok, por vagy mikrobiális szennyeződések bármilyen nyoma veszélyeztetheti a termék biztonságát és hatékonyságát, ami jogszabályi nem megfelelőséghez, visszahívásokhoz és a betegek egészségét veszélyeztető kockázatokhoz vezethet. A legmagasabb szintű higiénia fenntartása érdekében az iparág speciális GMP tisztítógépekre támaszkodik, amelyeket úgy terveztek, hogy biztosítsák a tisztítási folyamat következetességét, hatékonyságát és érvényesítését.

Ez a cikk a típusokat vizsgálja GMP tisztítógépek általánosan használt gyógyszerészeti létesítményekben, funkcióikról, és miért nélkülözhetetlenek a modern gyógyszergyártáshoz.

A GMP tisztítás jelentősége a gyógyszeriparban

A GMP megköveteli, hogy a gyógyszerészeti berendezések és létesítmények tiszták, fertőtlenítettek és hitelesítettek maradjanak a folyamatos teljesítmény érdekében. A kézi tisztítás önmagában a legtöbb esetben nem felel meg ezeknek a szabványoknak, különösen a nagyüzemi gyártásban. Az emberi hibák, a következetlen tisztítási technikák és a szennyeződés kockázata megbízhatóbb megoldássá teszik az automatizálást. A GMP tisztítógépek szabványos tisztítási ciklusok, validált protokollok és reprodukálható eredmények biztosításával kezelik ezeket a kihívásokat, miközben minimalizálják a keresztszennyeződés kockázatát.

A GMP tisztítógépek típusai

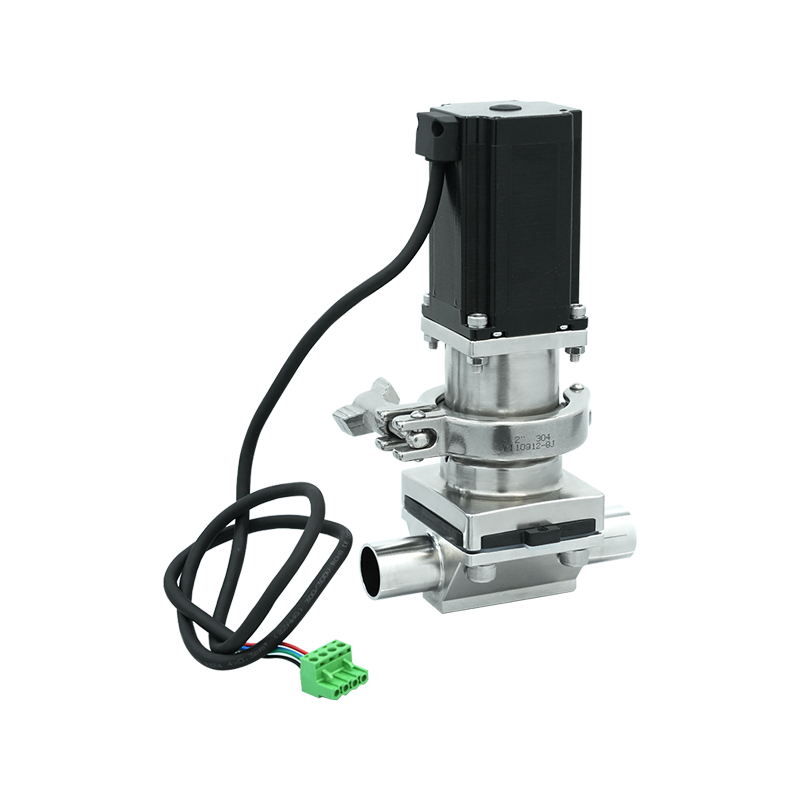

1. Clean-in-Place (CIP) rendszerek

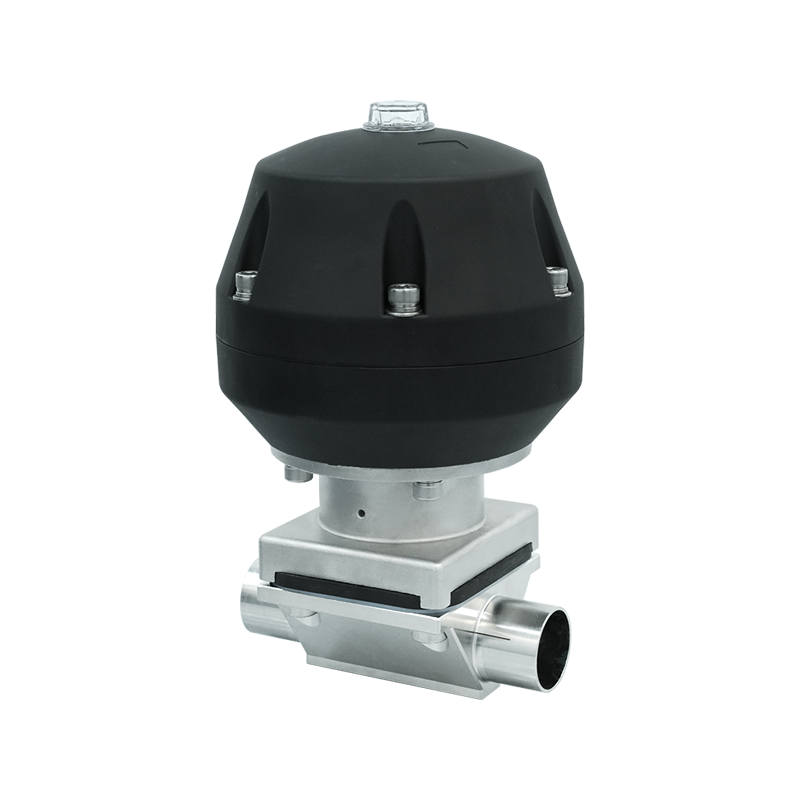

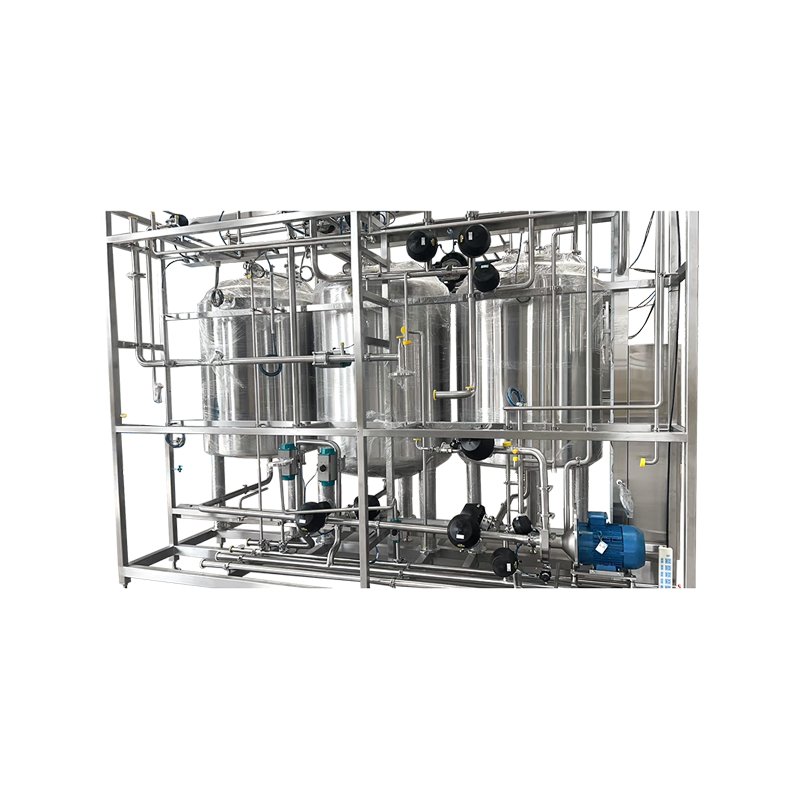

A Clean-in-Place (CIP) rendszerek a gyógyszeripar legszélesebb körben használt tisztító megoldásai közé tartoznak. Ezeket a rendszereket úgy tervezték, hogy szétszerelés nélkül tisztítsák meg a technológiai berendezések – például reaktorok, tartályok és csővezetékek – belső felületeit.

-

Hogyan működnek : A CIP rendszerek tisztítószereket, vizet és néha gőzt keringetnek a berendezésen keresztül. Az automatizált vezérlések biztosítják, hogy a tisztítási paramétereket, például a hőmérsékletet, az áramlási sebességet és az időt pontosan ellenőrizzék és dokumentálják.

-

Előnyök :

- Csökkenti a kézi munkát és az emberi hibákat

- Konzisztens és hiteles tisztítási eredményeket biztosít

- Minimalizálja az állásidőt a gyártási ciklusok között

- Csökkenti a nem megfelelő szétszerelés vagy kezelés által okozott szennyeződés kockázatát

A CIP-rendszerek elengedhetetlenek a folyékony készítményekhez, a fermentációs folyamatokhoz és a steril gyártási környezetekhez.

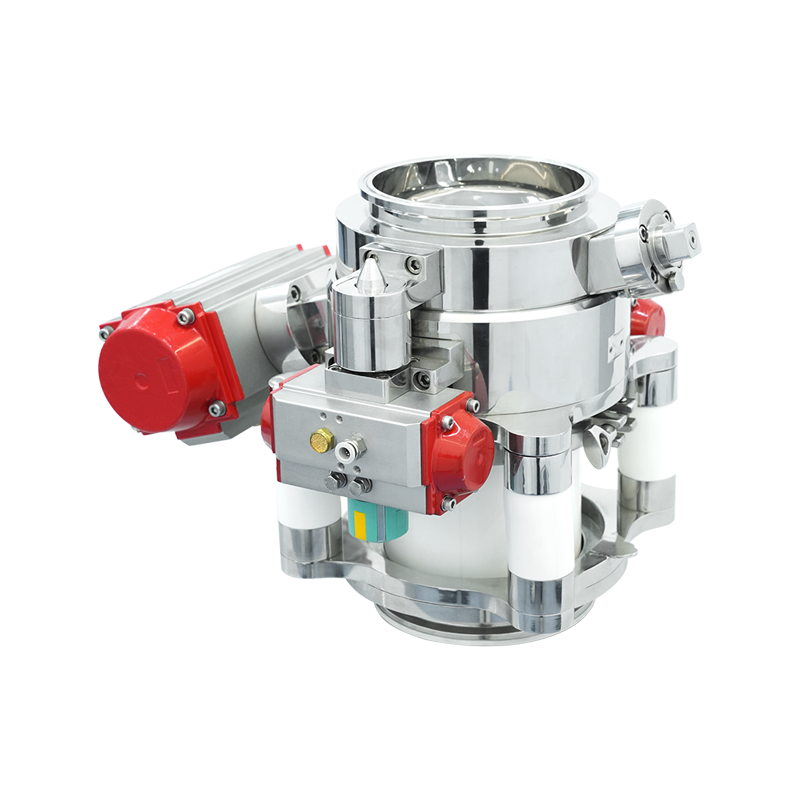

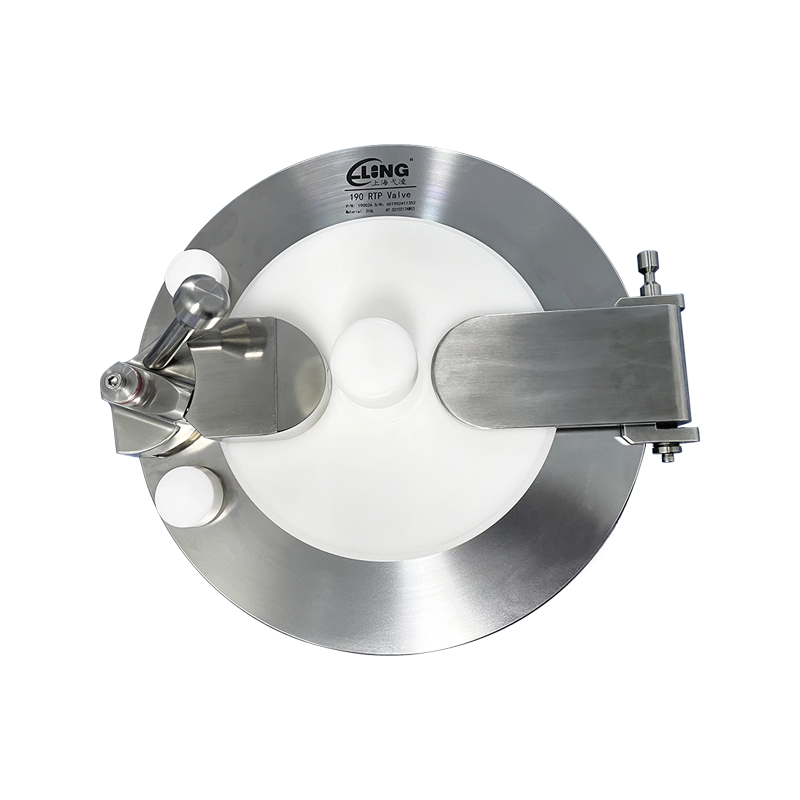

2. COP (Clean-out-of-Place) rendszerek

Míg a CIP-rendszerek helyben tisztítják a berendezéseket, addig a Clean-out-of-Place (COP) rendszereket olyan alkatrészekhez tervezték, amelyeket tisztítás előtt szét kell szerelni és el kell távolítani. Ilyenek például az apró alkatrészek, szelepek, szűrők, üvegedények és egyéb eltávolítható berendezések.

-

Hogyan működnek : A COP-rendszerek jellemzően tartályokból vagy automatizált mosókból állnak, ahol az alkatrészeket víz alá merítik, vagy ellenőrzött körülmények között tisztítóoldattal permetezik be.

-

Előnyök :

- Mélytisztítást biztosít a kicsi és bonyolult alkatrészek számára

- Biztosítja a CIP alatt esetleg nem hozzáférhető maradványok alapos eltávolítását

- Automatizál egy hagyományosan munkaigényes folyamatot

A COP-rendszereket gyakran használják a CIP-pel kombinálva a teljes tisztítási stratégia megvalósítása érdekében a gyógyszerészeti létesítményekben.

3. Automatizált alkatrészmosók

Az automatizált alkatrészmosók speciális gépek, amelyeket a gyógyszergyártásban szerepet játszó kis berendezések és alkatrészek, például üvegpalackok, keverőlapátok, töltőtűk és dugók tisztítására használnak.

-

Hogyan működnek : Az ipari mosogatógépekhez hasonlóan ezek a gépek nagynyomású permetezőt, felmelegített vizet, mosószereket és öblítési ciklusokat használnak a maradékok eltávolítására.

-

Előnyök :

- Csökkenti a kézi súrolást és kezelést

- Reprodukálható és hitelesített tisztítási ciklusokat biztosít

- Szárítórendszerekkel integrálható az alkatrészek azonnali újrafelhasználásra való előkészítéséhez

Ezek a gépek különösen értékesek aszeptikus feldolgozási környezetben, ahol a sterilitás a legfontosabb.

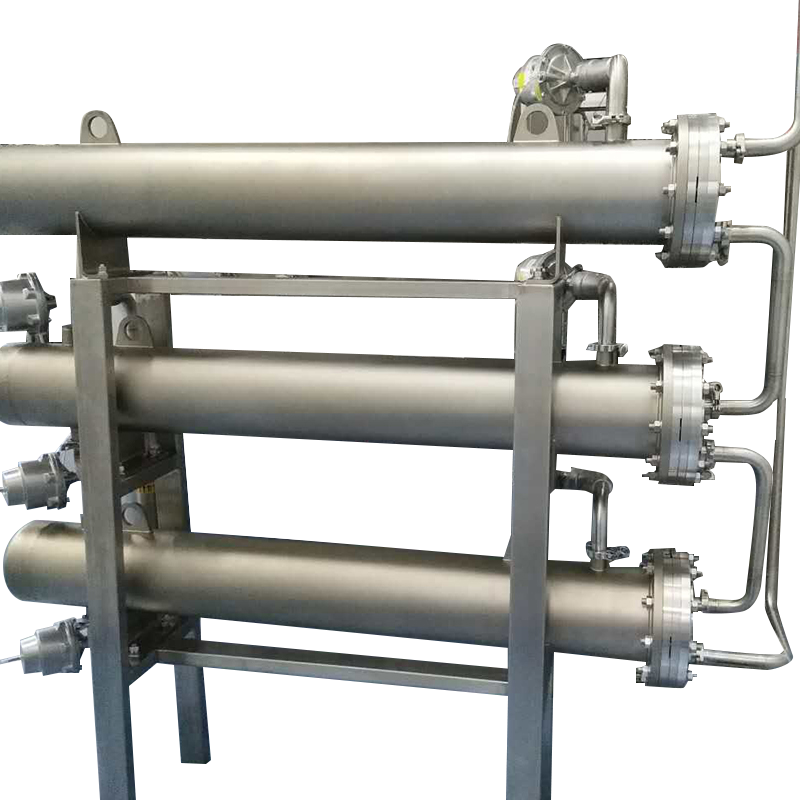

4. Sterilizátorok és autoklávok

A sterilizálók, beleértve az autoklávokat is, alapvető GMP tisztítógépek, amelyeket a mikrobiális szennyeződések megszüntetésére használnak. Míg a tisztítás eltávolítja a maradványokat, a sterilizálás biztosítja, hogy a felületek mentesek legyenek a baktériumoktól, vírusoktól, gombáktól és spóráktól.

-

Hogyan működnek : Az autoklávok túlnyomásos gőzt használnak magas hőmérsékleten a berendezések sterilizálására, míg más sterilizátorok száraz hőt, gázt (etilén-oxid) vagy sugárzást alkalmazhatnak az alkalmazástól függően.

-

Előnyök :

- Validált mikrobiális védekezési módszert biztosít

- Biztosítja az újrafelhasználható eszközök, például sebészeti eszközök, üvegedények és rozsdamentes acél alkatrészek sterilitását

- Megfelel az aszeptikus gyógyszergyártás szigorú szabályozási követelményeinek

A sterilizáló gépek nélkülözhetetlenek a vakcinagyártásban, az injekciós gyógyszergyártásban és más steril adagolási formákban.

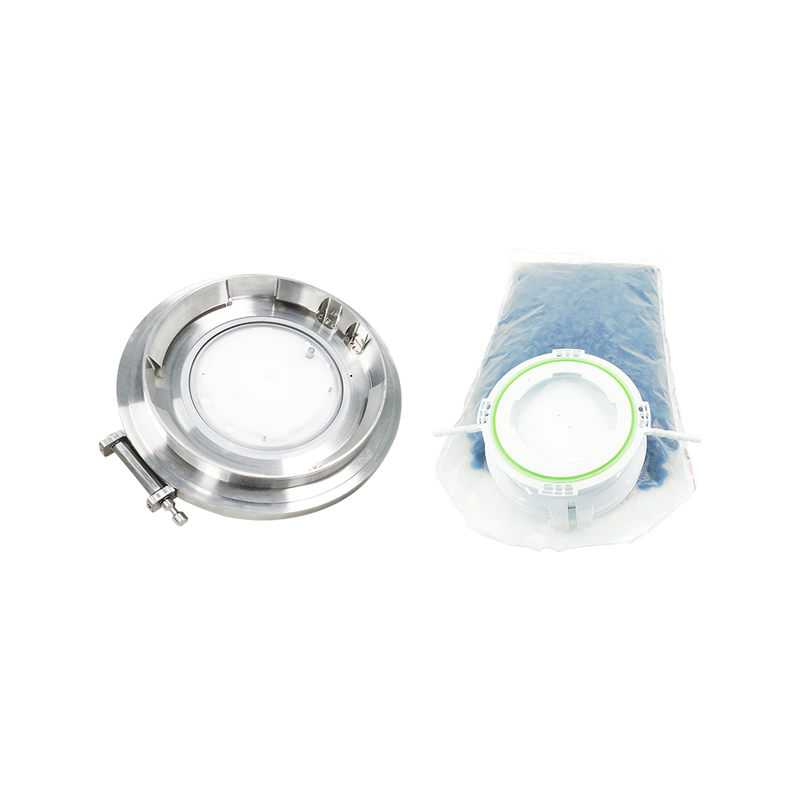

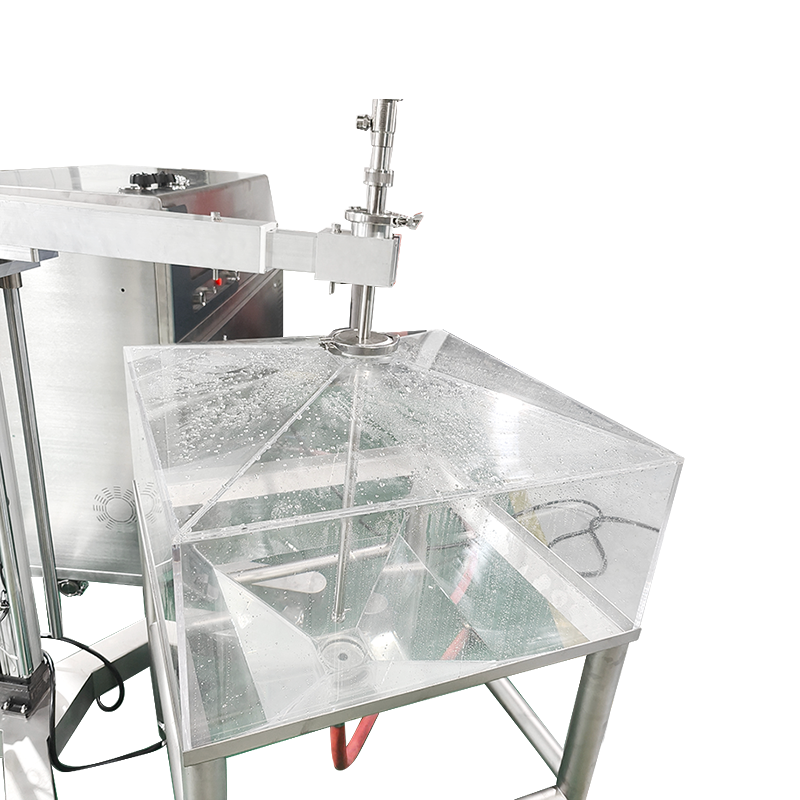

5. Fiola, ampulla és palack alátét

A gyógyszerészeti csomagolásban az olyan tartályokat, mint az injekciós üvegek, ampullák és palackok, alaposan meg kell tisztítani a töltés előtt. A GMP megköveteli, hogy ezek a tartályok mentesek legyenek a szemcséktől és a mikrobiális szennyeződéstől.

-

Hogyan működnek : A tartálymosó gépek tisztított víz-, levegő- vagy sterilizáló oldatokat használnak a tartályok mosására és öblítésére. Depirogénező alagutakat is integrálhatnak a pirogének, például az endotoxinok eltávolítására.

-

Előnyök :

- Biztosítja a csomagolóanyagok sterilitását

- Megakadályozza a szennyeződést a töltési folyamat során

- Ellenőrzött és reprodukálható tisztítást biztosít

Ezek a gépek különösen kritikusak az injekciós és szemészeti termékek gyártásában.

6. Ultrahangos tisztítógépek

Az ultrahangos tisztítógépek nagyfrekvenciás hanghullámokat használnak mikroszkopikus buborékok létrehozására a folyékony tisztítóoldatban. Ezek a buborékok nagy erővel összeomlanak, hatékonyan eltávolítják a szennyeződéseket, maradványokat és szennyeződéseket még a nehezen elérhető helyekről is.

-

Hogyan működnek : Az alkatrészeket tisztítószerrel töltött ultrahangos fürdőbe merítik. A hanghullámok által keltett kavitációs hatás eltávolítja a részecskéket a felületekről és a résekről.

-

Előnyök :

- Hatékony kis nyílású, bonyolult részek tisztítására

- Csökkenti a durva súrolás vagy agresszív vegyszerek szükségességét

- Egyenletes eredményeket biztosít az érzékeny alkatrészek károsítása nélkül

Az ultrahangos tisztítószereket gyakran használják laboratóriumi műszerekhez, precíziós alkatrészekhez és sebészeti eszközökhöz.

7. Padló- és felülettisztító gépek

Míg a berendezések tisztítása elengedhetetlen, a létesítmény higiéniája ugyanolyan fontos. A GMP megköveteli, hogy a gyógyszergyártó területek tiszták és ellenőrzött maradjanak. A speciális padlótisztítókat, vákuumrendszereket és felületfertőtlenítő gépeket gyógyszerészeti környezetekhez tervezték.

-

Hogyan működnek : Ezek a gépek HEPA szűrést, tisztatérrel kompatibilis anyagokat és nem ömlő alkatrészeket használnak a tisztaság fenntartása érdekében szennyeződések bejutása nélkül.

-

Előnyök :

- Biztosítja a GMP létesítményhigiéniai szabványok betartását

- Megakadályozza a termelési területek közötti keresztszennyeződést

- Támogatja a tisztatér osztályozást steril környezetben

Az érvényesítés és a dokumentálás szerepe

A GMP tisztítógépek nem csak a mechanikai teljesítményről szólnak – az érvényesítéshez meg kell felelniük a szabályozási követelményeknek is. Minden tisztítási ciklust dokumentálni és ellenőrizni kell, biztosítva a nyomon követhetőséget és a megfelelőséget az auditok során. A fejlett gépek gyakran tartalmaznak elektronikus nyilvántartásokat, adatnaplózást és a Manufacturing Execution Systems (MES) csatlakozást a valós idejű megfigyeléshez.

Következtetés

A gyógyszeripar a GMP tisztítógépek széles skálájától függ a megfelelőség fenntartása, a betegek biztonsága és a működési hatékonyság javítása érdekében. A Clean-in-Place és Clean-out-of-Place rendszerektől kezdve az ultrahangos tisztítókig, ampullamosókig és autoklávokig minden géptípus egyedi célt szolgál a szennyeződés megelőzésében és a termékminőség megőrzésében.

Ezeknek a technológiáknak a gyártási létesítményekbe való integrálásával a gyógyszergyártók megfelelhetnek a GMP-szabályozás szigorú követelményeinek, miközben fenntartják a következetes, hitelesített tisztítási szabványokat. Végső soron ezek a gépek döntő szerepet játszanak annak biztosításában, hogy a betegeknek szállított minden gyógyszer biztonságos, hatékony és szennyeződésmentes legyen.